中国航空发动机的轴承有多恐怖?一分钟18000转,寿命过5万小时

科学技术就是第一生产力只有科技能够兴国强国,虽然说我国在各项科技领域入局较晚,但凭借我国科研学者的不懈努力一直在众多领域对那些西方欧美国家实现弯道超车。

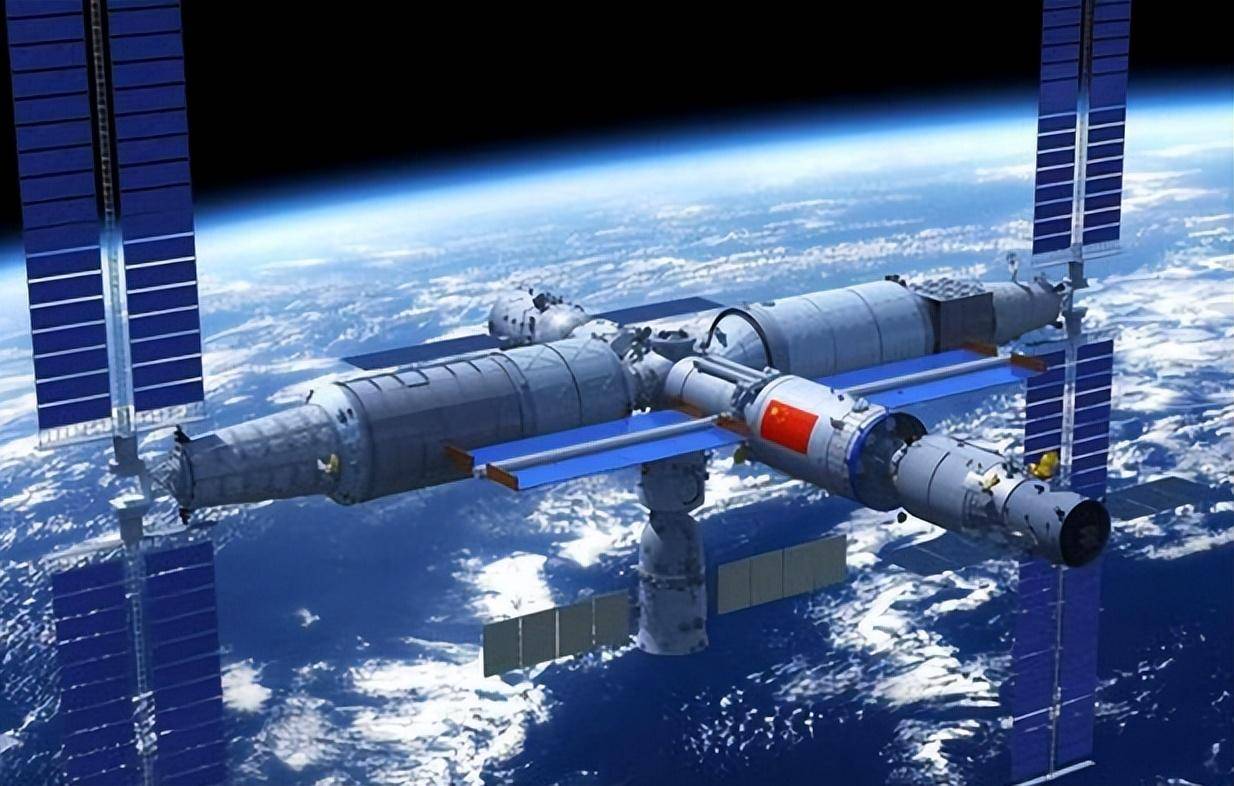

例如在航空航天领域,从上世纪开始,我们国家就一直专注于航空航天领域的技术研发。

近几年,相关产业持续突破,到了现在我国在此领域的成果已经不再逊于那些西方资本主义国家了。

如今我们国家自主研发的航空发动机轴承再次实现了突破。

新的航空发动机轴承不仅能效惊人,而且使用寿命还得到了大幅度的延长,那么这种新轴承究竟有多么恐怖呢?

中国航空发动机的轴承有多恐怖?

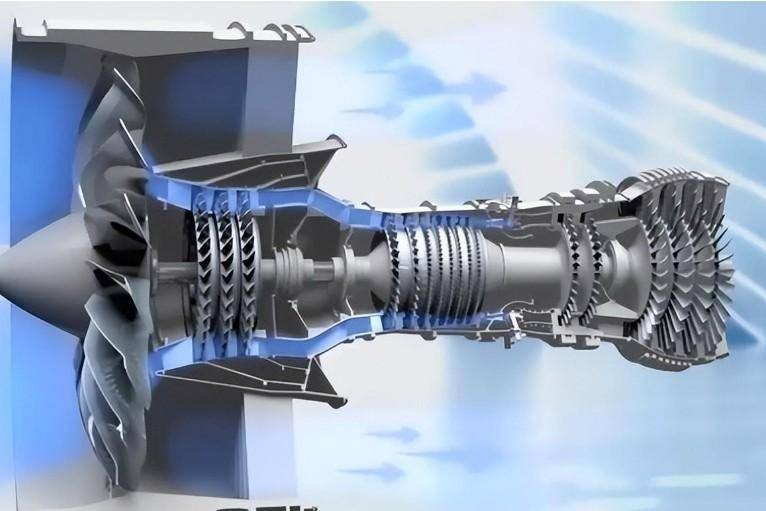

众所周知,航空航天设备想要飞上天空保持行驶,那么就必须要有极大的动能来源,而一切能源的供给全部依赖于航空航天设备的发动机。依照现有的工业技术来看,航空发动机主要分为涡喷,涡桨,涡扇以及涡轮等种类,由增压压气机和高压压气机来输出主要动力。

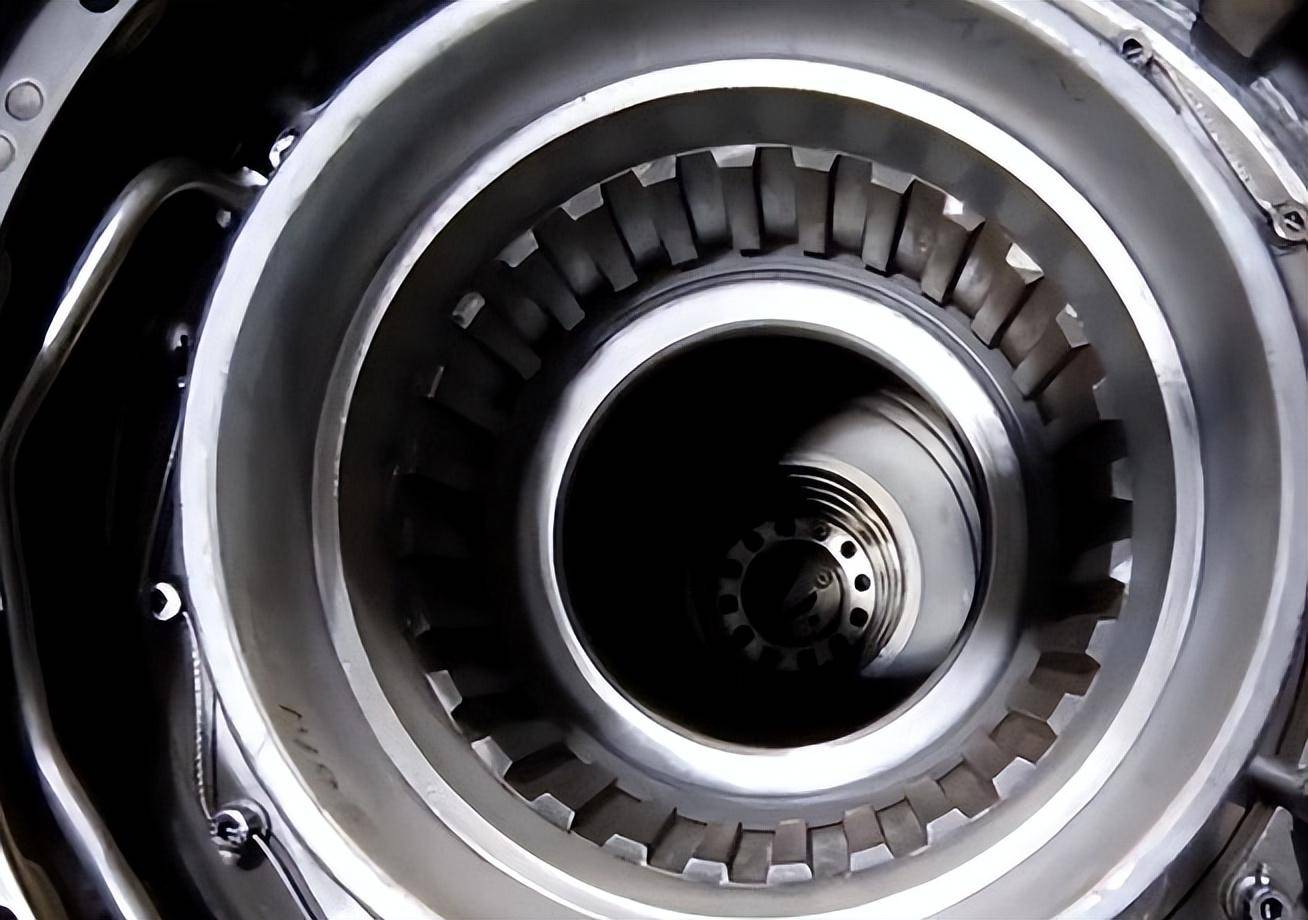

但在所有的航空发动机当中,轴承是一个必不可少的核心。

展开全文

航空发动机的主轴承需要有极高的可靠性,因为轴承一旦失效,那么就可能产生灾难性的后果,航空发动机将无法保持正常的运作,航空设备也会因此而失去动力,从空中坠落。

这也就意味着航空发动机轴承直接可以决定一款发动机的安全性能,而这就需要航空发动机轴承有着极强的能效以及较长的使用寿命。

本身在这一领域我国入局较晚,相对的产业基础薄弱,技术匮乏,以往的相关产品和技术都需要依赖进口。

对于我们国家来说,这样的状况非常的窘迫,如果那些西方发达国家可以缩减技术和商品的出口渠道或者提升相关的价格,那么肯定会给我国道进口贸易带来极大的压力。

更何况航空航天科技不仅能够让我们实现对未知宇宙的探索,还是保证国防力量的基本。

如果在这一领域被其他国家卡脖子肯定就会威胁到国防安全问题。为此我国投入大量的人力物力以及财力对此领域进行研究,终于在2022年10月24日,北京航空材料研究院所实施的航空发动机关键构建抗疲劳寿命试验实现突破。

此次试验主要是针对航空发动机的轴承所进行的疲劳性试验,而在试验之下我国自主研发的航空发动机轴承已经实现了更强的指标,这标志着我国高端装备制造技术进入了一个新的阶段。

那么我们国家所生产出来的航空发动机轴承究竟有多么的强大呢?

按照目前的数据来看我国自主研发的航空发动机轴承一分钟可以转一万八千转,这样恐怖的速度几乎是闻所未闻的,即便是那些西方欧美国家现在的产品也难以与之媲美。

如果将其做一个基本的换算,可以发现这种航空发动机轴承每秒可以转300转之多。

轴承的转速越快,就可以为航空发动机提供更高的动能能效保证航空发动机的高效运转。

当然除去能效方面十分强劲之外,这种航空发动机轴承的使用寿命还非常的恐怖,经过此次实验后,发现这种航空发动机轴承能够持续转动5万个小时。

在五万个小时之内轴承的转动一直都保持着平衡合理的状态从未有过失效,如果将这样的轴承应用在航空发动机之上,那么就不需要频繁的去进行更换和保养,也能够在极大程度上保证航空发动机的安全性,可靠性。

不得不说,我国自主研发的航空发动机轴承确实是能效极其强大,依照目前的相关能效数据和使用寿命来看,我国的轴承甚至已经超越了那些西方欧美国家,那么我们国家究竟是如何攻克技术难关实现技术突破的呢?

解决材料难题

很多人认为想要让航空发动机轴承保持较高的转速以及较长的使用寿命,只需要把专注力放在材料之上,选用那些结构强度更高的材料就可以实现了。

但是这样的想法明显太过于单纯了,要知道航空发动机轴承的工作环境是极其恶劣的。

航空设备在起落过程当中会经历巨大的加速度和减速度,而这就导致航空发动机内部会存在极强的高压和负载,轴承需要在这样的强度之下保持稳定的工作和持续转动是非常困难的,除此之外,在飞行过程当中,航空发动机内部还会产生大量的热量与机械振动。

所以轴承的材料还必须要有耐高温和耐磨损的特性,想要选取这样的材料,本身就非常的困难,如果只是普通的传统钢铁,虽然能够保持其结构强度,但是介于其独特的化学性质,可能难以保持较强的耐腐蚀性和耐磨损性。

为此我们国家也不得不在材料之上下功夫,开始使用新的陶瓷材料,因为陶瓷材料具有耐磨性和耐腐蚀性,而且其硬度还能够媲美传统钢铁。

为了使陶瓷材料能够更好地应用到轴承之上,我们国家还对其材料进行了表面涂层的设计赋予其更强的表面结构以及耐高温性。

独特的润滑技术

航空发动机轴承需要在非常严峻的环境之下,工作,使用,寿命自然成为了一个关键。

解决了材料问题之后,固然可以在一定程度上克服磨损腐蚀的问题,但却无法解决疲劳的问题。要知道疲劳的问题一直是机械工程制造的公认难题之一。

无论是任何的材料在循环应力的应变作用之下肯定会产生局部的永久性损伤,而且值得我们注意的是,这些永久性的损伤还是会产生累积的,并且不可逆转。

这也就意味着如果经历的循环次数太多,到达了临界值以后,该材料就会产生裂纹,直至完全发生断裂。

但是想要克服疲劳问题,却并没有那么的容易。要知道,在上世纪50年代的时候,美国就已经研究发明了第二代的制造技术。

美国以独特的“切削加工加疲劳学”的跨学科技术来加强航空发动机轴承构件表面的强度,想要以此来提高航空发动机轴承的寿命。

虽然说这项技术确实让航空发动机轴承的使用寿命实现了暂时的突破,让美国与高端制造业方面处于垄断地位。

但是利用这项技术生产出来的发动机轴承依然还是难以满足长时间的使用要求,没有在真正意义上解决所谓的疲劳问题。

然而,美国没有解决的难题则是在我们国家的努力下则是全部成为了现实。

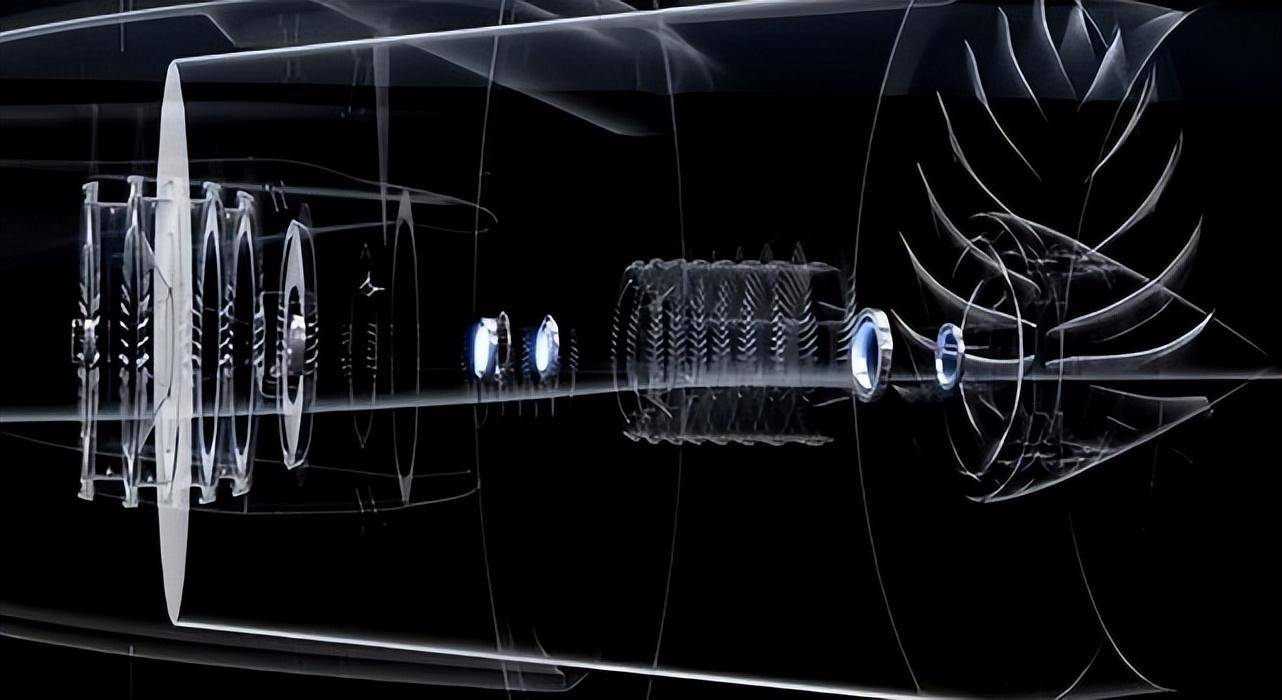

想要解决疲劳问题和摸索问题的关键就是需要对其进行相应的保养与润滑。

这就不得不提到我们国家的航空发动机轴承润滑技术。

我们国家对于润滑系统的设计非常的合理,轴承内部的润滑系统能够保持恒定的油压和油流量,在适当的时候喷射而出,来保证轴承得到充分的润滑,解决机械性震动下的磨损和摩擦问题。

至于第二个方面就是润滑油本身了,航空轴承润滑油的功能性并不是那么简单的不仅仅需要起到润滑的效果还需要具备较好的抗磨性能与覆盖性。

这样的润滑油必须要在轴承的表面形成一层均匀的油膜,方才能够减少轴承在巨大转速和负载之下所产生的摩擦。

并且将机械性震动给材料带来的永久性损伤控制在固定的限度之内。除此以外,这些润滑油还需要具备一定的过滤和冷却功能,将轴承表面的杂质去除,同时冷却轴承。

因为在轴承的快速转动之下,内部所产生的热量是极为可怕的。

根据相关的研究来看,轴承的工作温度通常会保持在200℃以上,在高速转动的模式之下,甚至还能够上升到300℃,如果润滑油没有良好的冷却和耐高温特质,那么如此,可怕的温度足以将轴承焚烧殆尽,甚至会与空气摩擦产生瞬间的热量,引发大爆炸。

为了解决这个问题,我国的科研学者将重心放在了化工领域,一年多年的探索终于让我国的科研学者研发出了性能相对可靠效果极佳的润滑油。

将这样的润滑油技术应用到航空轴承领域当中,就可以完全解决材料机械性疲劳的问题了。

评论